PRESENTAZIONE DELLE ATTIVITA’ SVOLTE DALLA GENINI – 1982

Introduzione era l’anno 1982

La Genini S.p.A. costruisce macchine per la lavorazione del legno, in particolare per la produzione di pezzi per i settori arredamenti in stile, rustico e navale, accessori per mobili, bagno, bigiotteria, sedie e tavoli, scale, lampadari, tendaggi, piatti, cornici, manici, giocattoli e soprammobili.

La Genini S.p.A. produce soltanto macchine per torneria ed accessori, perché è convinta che in questo settore è indispensabile offrire macchine specifiche.

I tipi di lavorazione possibili con le macchine standard della Genini sono:

- Intestatura pezzi grezzi a lunghezza (anche da barra)

- Tornitura di qualsiasi tipo di pezzo con utensili finitori o con copiatori in parallelo o frontalmente

- Levigatura in parallelo e di testa

- Foratura longitudinale e trasversale

- Fresatura di testa e trasversale

- Inserzione bussole e viti filettate

- Lavorazioni speciali supplementari inerenti i pezzi torniti

Le macchine prodotte dalla Genini sono le seguenti:

- Linee complete di tornitura, dalla intestatura alla foratura ed inserzione di bussole e viti

- Torni paralleli con utensili finitori

- Torni paralleli con copiatori

- Torni modulari

- Torni per grossi diametri

- Torni rotativi per alte produzioni

- Torni rotativi con frese

- Torni per minuteria

- Torni frontali

- Torni con frese abrasive

- Levigatrici automatiche rotative multimandrino, singole e manuali

- Foratrici per fori profondi

- Foratrici doppie contrapposte

- Foratrici singole

- Avvitatrici semplici e doppie automatiche

- Intestatrici singole e doppie automatiche

- Trapani

- Trapani con tavola rotante o basculante

- Affilatrici per utensili da tornio

- Sagomatrici per dime

- Macchine speciali a richiesta per qualsiasi tipo di lavorazione inerente la tornitura e fasi antecedenti e posteriori

- Linee automatiche per la traslazione e trasporto pezzi

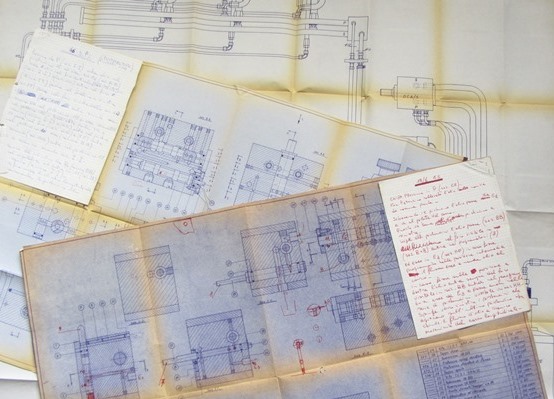

1.1 CENNI SULLA PROGETTAZIONE

E’ la fase iniziale e più importante per lo sviluppo della macchina.

Con la progettazione infatti vengono portati in discussione tutti i fattori positivi e negativi che contribuiranno alla buona riuscita del prodotto.

Infine vengono esaminati gli aspetti qualitativi e di costo globale che potrebbero variamente influenzare la scelta dell’utilizzatore finale. Dall’analisi di quanto sopra, collegialmente viene deciso il passaggio all’esecuzione del prototipo.

1.2 PROTOTIPI

Vengono costruiti in una sezione della GENINI: sezione “R” o di ricerca.

Normalmente sul prototipo vengono effettuate tutte le prove possibili che serviranno a definire al 100% la macchina. Il prototipo, una volta realizzato, solitamente dato in uso temporaneo per 2 – 3 mesi ad un cliente di fiducia, viene sottoposto a fatica per provocare l’eventuale cedimento precoce delle parti più sollecitate.

Da queste test derivano anche preziose informazioni di ritorno circa l’effettiva resa produttiva, la funzionalità e razionalità nei comandi e negli automatismi della macchina, la sicurezza di lavoro, le operazioni aggiuntive, ecc…

Grazie a questi interscambi normalmente il progetto si può considerare commerciabile per la GENINI solo con l’esecuzione del terzo esemplare.

1.3 SICUREZZA

E’ un aspetto di estrema importanza per la GENINI.

Sulle macchine vengono montati carters e ripari protettivi in corrispondenza delle zone di possibile infortunio. Dispositivi supplementari di sicurezza per il blocco istantaneo vengono collocati nelle parti che richiedono interventi dell’operatore durante la lavorazione o messa a punto.

La definizione della sicurezza viene comunque determinata dalle norme internazionali vigenti.

1.4 CONSOCIATE ESTERNE

Alcune lavorazioni meccaniche, la progettazione e la costruzione degli impianti oleodinamici, elettrici ed elettronici vengono eseguite da consociate esterne che operano autonomamente nei rispettivi settori di competenza.

La prerogativa della GENINI infatti è stata quella di creare strutture autonome operanti ognuna nel proprio campo, aumentando così il livello di professionalità. Ciò ha consentito di utilizzare prodotti d’avanguardia e qualitativamente superiori.

1.5 MATERIALI

I materiali usati sono di prima scelta e sono i migliori che il mercato mondiale attualmente può fornire. Tra l’altro ricordiamo:

- Acciai normali o legati di primarie acciaierie nazionali accompagnati con certificato di composizione chimica;

- Ghisa di diverso tipo (G25, sferoidale, o mehanite); vengono tutti normalizzati o temperati dopo la fusione per migliorare la resistenza e la stabilità;

- Componenti da commercio: vengono scelti tra gli elementi più importanti e sicuri. Ricordiamo nomi come SIEMENS (motori, cavi, ed altro equipaggiamento elettrico), BOSCH (elettrovalvole, pompe idrauliche e regolatori), OMRON (componenti elettronici), KISSLING (finecorsa), RHP (cuscinetti), TELEMECANIQUE (relè), NATIONAL, KLÖCKNER & MÖLLER, EBERLE, ecc..

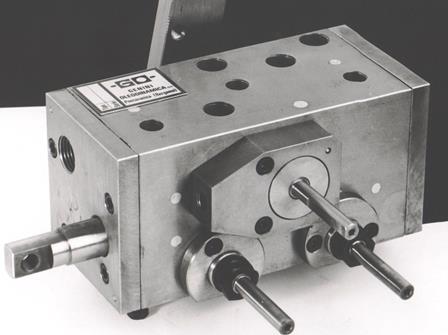

- Componenti idraulici: cilindri copiatori, comandi, distributori, ecc.. vengono costruiti da una consociate (GENINI OLEODINAMICA SNC) con la sua esperienza ultraventennale.

Controllo di entrata: tutti i prodotti in entrata sono sottoposti a controlli qualitativi, dimensionali e funzionali e tutti i pezzi non idonei vengono scartati e resi al fornitore.

1.6 TRATTAMENTI

Per garantire una massima durata per lunghi anni delle diverse parti delle macchine viene seguito il seguente sistema:

- Lubrificazione centralizzata con pompa di tutte le parti in movimento

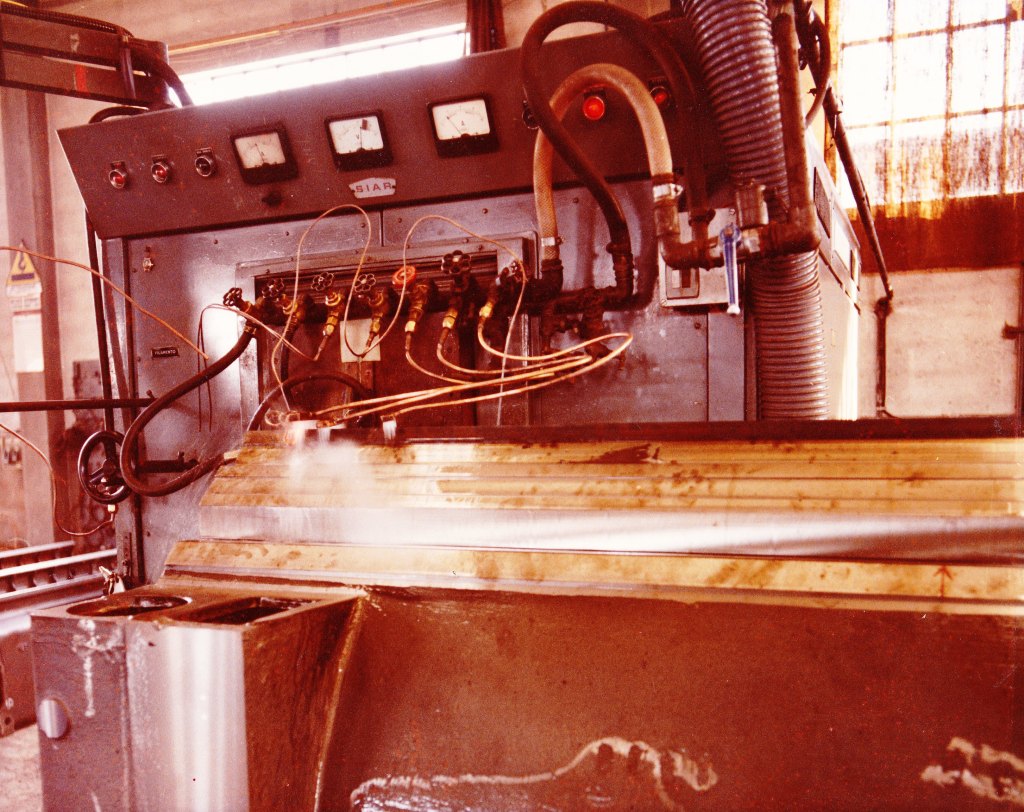

- Tempera ad induzione delle più importanti e più grosse guide

- Protezione antifrizione delle guide

1.7 PRECISIONE

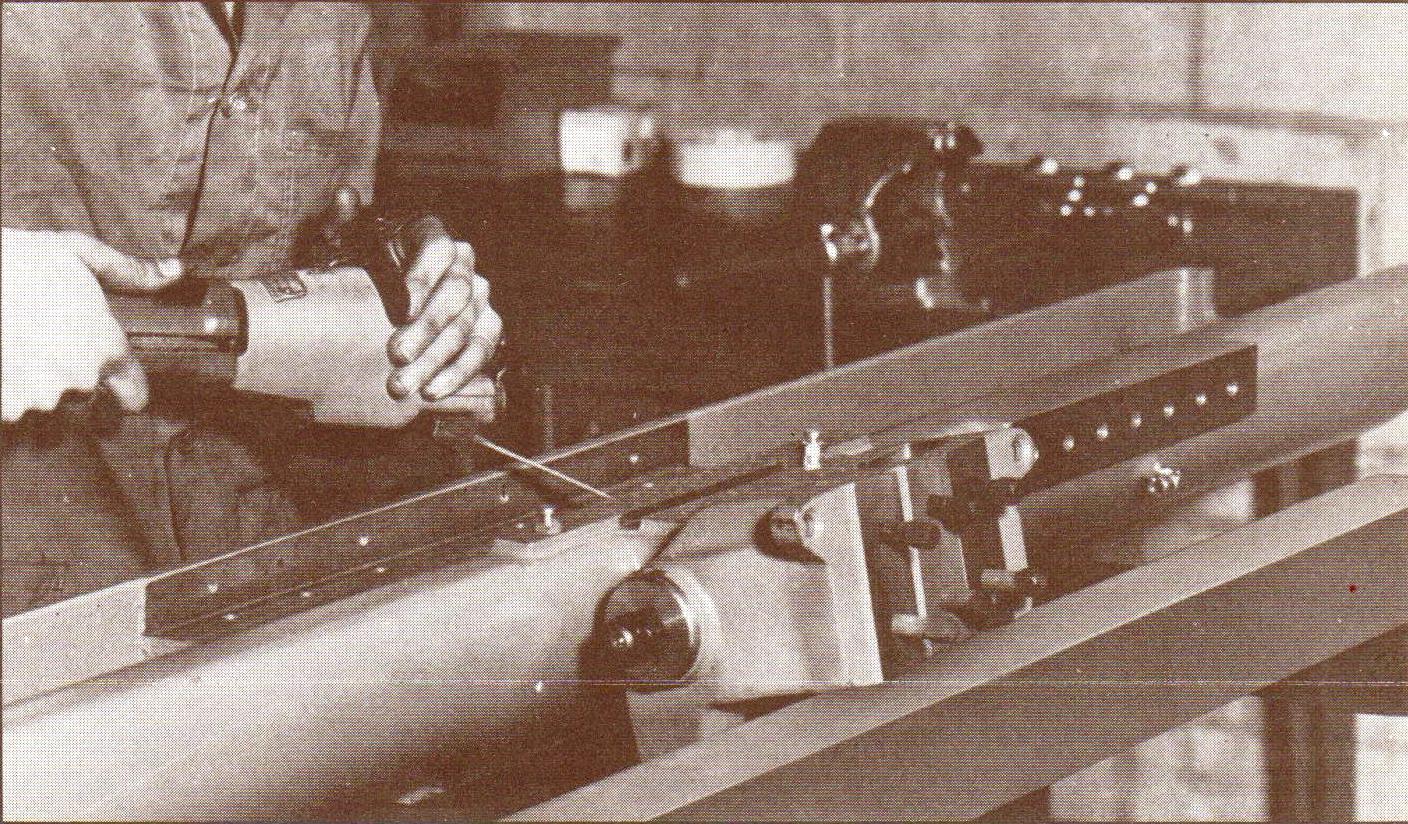

Tutte le guide vengono rettificate con mole sagomate e poi raschiettate.

1.8 PRODUZIONE

E’ essenzialmente ripartita in 5 settori ben distinti:

- Lavorazioni meccaniche (interne ed esterne)

- Premontaggio strutturale (interno)

- Verniciatura (interna)

- Montaggio definitivo (interno)

- Controllo e collaudo (interno sezione C)

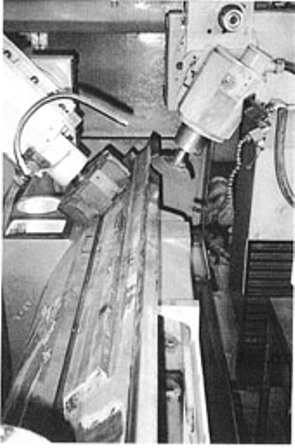

Vale la pena di ricordare che tutti i particolari delle macchine sono intercambiabili tra di loro in quanto eseguiti o con macchine a controllo numerico o con apposite maschere di riscontro nei casi più complessi.

Ultimato il montaggio le macchine vengono fatte funzionare per almeno 2 giorni durante i quali vengono minuziosamente controllati e registrati tutti i risultati delle lavorazioni ottenibili. Questi dati costituiscono parte della scheda di identificazione della macchina, successivamente archiviata secondo il numero di matricola.

Prima della consegna al cliente la macchina subisce inoltre un ulteriore collaudo, poiché si deve attrezzarla per eseguire il campione specifico richiesto dal cliente stesso.

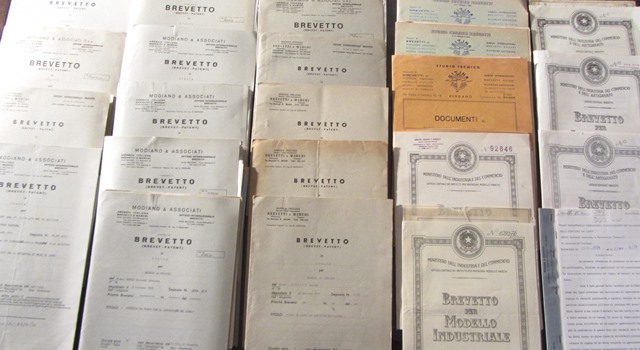

1.9 BREVETTI

Sono stati depositati in 20 anni di attività più di 40 brevetti alcuni dei quali anche in campo internazionale. Purtroppo l’onere per gli studi svolti e per il mantenimento dei brevetti stessi non sempre viene compensato da una loro efficace tutela. Infatti molti dispositivi che hanno richiesto anni di ricerche e di prove si vedono “copiati” e realizzati da altri con variazioni che seppur minime impediscono qualsiasi azione di rivalsa.

Brevetti per macchine intere sono stati conseguiti come ad esempio la levigatrice per pezzi torniti modello LAR.

2. MACCHINE

2.1 CENNI SULLE CARATTERISTICHE COSTRUTTIVE

In tutti i campi delle lavorazioni per asportazione di truciolo, la buona finitura del pezzo è subordinata alla sgrossatura eseguita precedentemente.

E’ impensabile ottenere buone precisioni ed elevate velocità da esecuzione senza una adeguata sgrossatura. Ecco perché su tutte le macchine GENINI, siano esse semplici o sofisticate, esistono dispositivi e gruppi sgrossatori che intervengono prima o simultaneamente alla passata di finitura. Nelle pagine seguenti, che spiegano molto succintamente alcune soluzioni tecniche adottate e le più importanti tipologie di macchine costruite, viene posto come indiscutibile il fatto, che la sgrossatura del pezzo in lavorazione esiste praticamente su tutte le macchine di tornitura e di levigatura.

2.2 TORNI PARALLELI

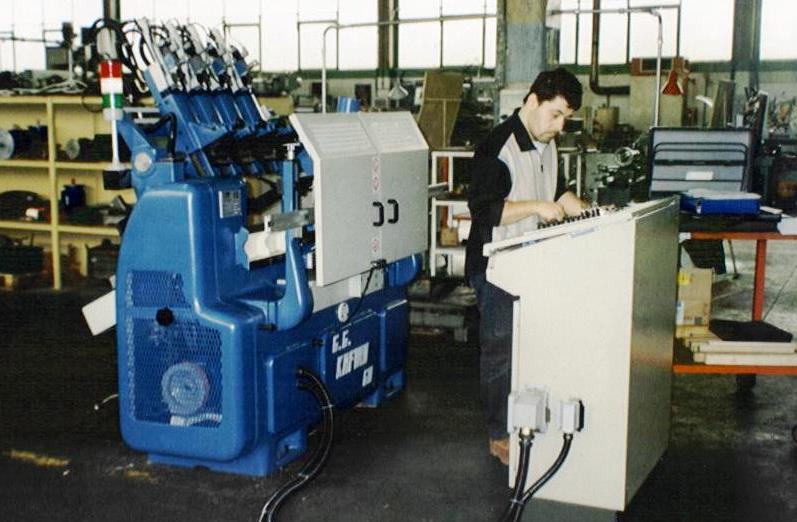

KAFIRO

E’ un tornio parallelo nato nel 1965 come sintesi di precedenti decennali esperienze. E’ stato il tornio che per caratteristiche costruttive, meccaniche e tecnologiche, ha rivoluzionato il vecchio sistema di costruzione.

Questo tipo di macchina è principalmente usato in mobilifici per la tornitura di gambe per tavoli e sedie, ecc e viene anche impiegato per la tornitura di ringhiere e balaustre, articoli per l’industria tessile, manici, giocattoli e regali.

Parliamo naturalmente di torni paralleli operanti con il bloccaggio del legno (normalmente quadrotti) tra un mandrino di trascinamento ed una contropunta rotante. Il pezzo prima di tutto viene cilindrato e contemporaneamente sagomato con 3 utensili sgrossatori chiamati sgorbie. Le sgorbie sono montate su carro con movimento parallelo all’asse del pezzo. Mentre il carro avanza, le sgorbie sgrossano il pezzo copiando da una dima il profilo da riprodurre. Immediatamente dopo l’avanzamento delle sgorbie intervengono i carrelli finitori per realizzare la sagoma finale sul pezzo. Gli utensili fissati su questi carrelli sono sagomati in negativo rispetto al profilo da riprodurre. Quando il pezzo è finito, viene espulso dal tornio ed è pronto per la levigatura.

Le maggiori caratteristiche costruttive sono:

- Il particolare disegno delle guide del carro longitudinale, che sopportano tutti i maggiori sforzi della lavorazione di sgrossatura;

- L’autoregolazione di eventuali giochi del lardone per usura, che non consente giochi trasversali della lunetta (fig. 1);

- La fusione monolitica della testa col basamento e con le guide di scorrimento del carro longitudinale e della contropunta (fig. 2) : tutte le guide di scorrimento del basamento vengono lavorate simultaneamente con un solo piazzamento in modo da ottenere il massimo della precisione di coassialità. La barenatura del supporto mandrino testa – contropunta e lunetta viene fatto anch’essa in un unico posizionamento per ottenere tolleranze di cilindratura sul pezzo di legno inferiori a ± 0,01 mm.

- La guida di sostentamento della contropunta è anch’essa autocentrante (fig. 3);

- Tutte le guide di scorrimento sono temperate ad induzione e rettificate ed i relativi carri raschiettati manualmente con punti e ragnatele per una buona lubrificazione forzata;

- Mandrini ed alberi rotanti sono temperati e rettificati e montati su cuscinetti per alte velocità;

- Tutti i movimenti sono a comando idraulico con centralina collocata nel basamento della macchina.

Altre caratteristiche dei modelli KAFIRO sono:

- Lunette per tondo e quadro per sostenere il pezzo durante le lavorazioni

- Ingrassatore automatico della lunetta

- Da 2 a 6 carrelli laterali per la finitura del pezzo dotati di avanzamento rapido/lento regolabile e ritorno rapido

- Selettore per scarico pezzi lato testa o contropunta

- Espulsore automatico del pezzo

- Regolazione della velocità di tutte le parti idrauliche

- Freno mandrino con comando a pedale

- Lubrificazione forzata centralizzata

- Sicurezza apertura accidentale vano trasmissione

- Carter di protezione

Lunghezza max. lavoro 600 – 900 – 1200 mm

Diametro max. lavoro con caricatore quadro 90 x 90 mm

senza caricatore Ø 150 mm

Motore mandrino a 2 velocità 8 – 6,5 HP

Velocità mandrino 1050 – 1800 – 2100 – 2650 – 3600 – 5300 g/1’

Motore pompa 3 HP

Il tornio KAFIRO viene prodotto nelle seguenti versioni

KAFIRO ACW automatico, con caricatore, dotato di controllo elettronico per lavorare un pezzo all’andata ed uno al ritorno del carro principale

KAFIRO AC automatico, con caricatore dei pezzi di legno

KAFIRO A automatico, con carico manuale del pezzo su centratore idraulico automatico

KAFIRO COPIA automatico con centratore idraulico, in grado di riprodurre fedelmente il pezzo in lavorazione copiando con dispositivo idraulico da un pezzo campione

KAFIRO S semiautomatico a funzionamento idraulico

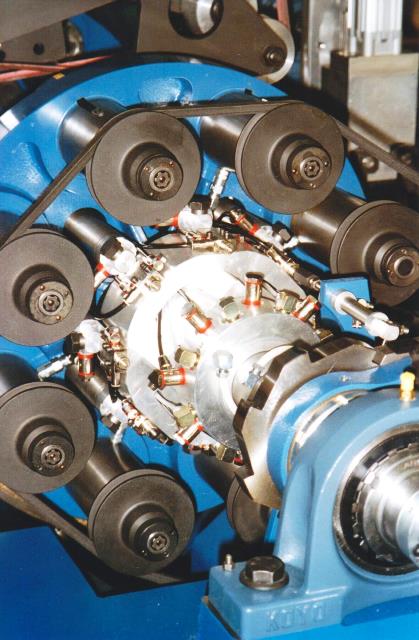

ROTOUR 100

Dopo le esperienze maturate con i torni rotativi TRF e TRF/R operanti con frese, la GENINI ha deciso di studiare un nuovo tornio a 6 mandrini in grado di tornire e levigare in un unico ciclo. Si è arrivati cosi alla ROTOUR, che definiamo la macchina più veloce (almeno +30% rispetto alle altre) e più precisa (± 0,1 mm sul diametro) sul mercato attuale. Tra le caratteristiche meccaniche più salienti ricordiamo:

- Tutti gli organi in movimento temperati ad induzione e successivamente rettificati come anche la barra centrale, supporto dei mandrini e delle contropunte;

- Il supporto barra lato mandrino con doppio cuscinetto distanziato per irrigidire al massimo la barra stessa, impendendone la flessione sotto la spinta delle forze di bloccaggio dei pezzi in lavorazione;

- La trasmissione maggiorata con cinghia a 15 gole per una potenza massima al mandrino di circa 15 HP

- Le sgorbie comandate idraulicamente, ecc..

Per consentire la massima velocità con le minori inerzie si sono adottati componenti in lega leggera (AVIONAL) con caratteristiche meccaniche superiori. Tutti i movimenti rapidi sono stati ammortizzati idraulicamente o, come nel caso del gruppo mandrino/contropunta, si sono montati deceleratori esterni (ENIDINE, brevetto U.S.A.) ad assorbimento totale di energia.

Il risultato ottenuto sull’ultima versione della ROTOUR ha compensato ampiamente l’impegno profuso: attualmente la macchina non ha rivali nel mondo.

La ROTOUR è equipaggiata con le seguenti unità:

- Ciclo di funzionamento completamente automatico

- Movimento delle unità ad impulso elettro – idraulico

- Basamento in acciaio elettrosaldato stabilizzato

- Magazzino e caricatore idraulico automatico anteriori

- Mandrino a 6 stazioni: 1 – carico, 2 – sgrossatura, 3 – finitura, 4 e 5 – levigatura, 6 – scarico

- Contropunte in lega a bloccaggio idraulico sulle 5 stazioni di lavoro con regolazione indipendente della pressione

- Irrigidimento barra centrale con doppio supporto sul lato trasmissione

- Trasmissione con cinghia poli-V ad elevato rendimento

- Ventola refrigerazione vano trasmissione

- Barra portasgorbie temperata ad induzione e rettificata, bussole di scorrimento rivestite di materiale antifrizione, 3 sgorbie idrauliche copianti da dima e con regolazione indipendente della pressione

- Carrello idraulico portautensile finitore con velocità di lavoro regolabile a piacere e ritorno rapido ammortizzato

- N.2 unità indipendenti per l’esecuzione di spine nella stazione di finitura con temporizzazione del contatto

- Gruppo levigatore montato su gabbia con oscillazione idraulica regolabile costituito da rullo rotante con 8 spazzole in nylon e tela abrasiva frastagliata lavorante su 2 stazioni

- Freno idraulico nella stazione di scarico

- Espulsione automatica dei pezzi

- Regolazione delle velocità di tutte le parti idrauliche

- Lubrificazione forzata centralizzata

- Sicurezza apertura accidentale vano trasmissione

- Cicli di lavoro:

- semiautomatico per attrezzatura macchina,

- Automatico semplice (un pezzo all’andata)

- Automatico doppio (un pezzo all’andata e altro pezzo al ritorno)

- In ciclo automatico semplice con possibilità di ritorno rapido (35m/1’) con ammortizzamento terminale

Lunghezza max di lavoro 300 mm

Diametro max tornibile tondo Ø 140 mm

quadro 100 x 100 mm

motore mandrino a 2 velocità 15 HP

rotazione mandrini 2050-3800-5600 g/1’

motore pompa 3 HP

motore levigatore 0,2 HP

La ROTOUR 100 è adatta particolarmente per la produzione di pezzi di piccola e media lunghezza con profilo anche molto complesso come gambe, rosette, terminali, giocattoli, manici, ecc.. La produzione media oraria va da 900 a 1400 pezzi.

2.3 TORNI PER MINUTERIA

MINIAUTOMAT

Sono torni per minuteria idraulici completamente automatici studiati per la produzione di piccoli pezzi come manici, souvenir, decorazioni per componenti di mobili.

Sono impiegati anche per la produzione di accessori di tendaggi come anelli, terminali, rosette e supporti, per regali, giocattoli e figure di scacchi. Generalmente usati per la tornitura in grande serie, hanno capacità da 500 a 1500 pezzi per ora a seconda della grandezza e la sagoma del campione.

Il MINIAUTOMAT tornisce, da barra lunga, quadra o tonda anche di diversa lunghezza. I pezzi che possono essere lavorati frontalmente, forati e sagomati. Quando sono finiti vengono tagliati e la barra avanza automaticamente per la lunghezza necessaria per un altro pezzo. Finita la barra, il mandrino ritorna espellendo lo sfrido, mentre una nuova barra viene caricata automaticamente dal magazzino.

Le principali caratteristiche sono:

- Ciclo di funzionamento automatico per lavorazione da barra quadra o tonda

- Movimento delle unità ad impulso elettro – idraulico

- Basamento in ghisa stabilizzata con guide temperate ad induzione e rettificate

- Magazzino e caricatore idraulico automatico con possibilità di carico di barre a lunghezza variabile (tolleranza 200 mm)

- Centraggio automatico della barra e cambio automatico della velocità dopo l’imbocco nella lunetta

- N. 1 unità spigolatrice

- N. 1 sgorbia fissa per cilindrare

- N. 1 sgorbia idraulica a sgrossare copiante da dima in lamiera a riposizionamento automatico

- N. 2 carrelli portautensili finitori idraulici contrapposti con avanzamento rapido/lento regolabile a piacere e ritorno rapido

- N. 1 carro trasversale supportanti n. 2 unità frontali di lavoro aventi ciascuna possibilità di fresatura, foratura, sagomatura o sostentamento (contropunta) del pezzo

- N. 1 unità di taglio per il pezzo finito con velocità di lavoro regolabile

- Temporizzatori indipendenti per ritardare il ritorno delle varie unità

- Espulsore automatico per il residuo di lavorazione

- Ingrassatore automatico della lunetta

- Lubrificazione forzata centralizzata delle parti in movimento

- Sicurezza apertura accidentale vano trasmissione

- Carter di protezione

- Centralina di comando indipendente con programmatore a tasti per la selezione elettronica del ciclo di lavoro tra 26 cicli possibili

Lunghezza max barra da lavorare 1000 mm

Lunghezza max tornibile 140 mm

con foratura passante 120 mm

diametro max tornibile con legno tondo Ø 120 mm

da legno quadro 90 x 90 mm

motore mandrino a 2 velocità 8 – 6,5 HP

velocità mandrino 1850-2450-3750-4900 g/1’

motore pompa 2 HP

2.4 TORNI FRONTALI

E’ uno dei punti forti della GENINI. Infatti, dopo aver risolto i particolari problemi che si incontrano nella progettazione, la GENINI, oggi, unica al mondo, può offrire diversi tipi di macchine per questo tipo di lavorazione.

Dal semiautomatico oleodinamico per ciotole al tornio per cornici tonde, al frontale automatico, che è il punto di sintesi fra l’esperienza maturata in campo oleodinamico e le ampie possibilità offerte dall’applicazione elettronica e della logica programmabile.

Ricordiamo i modelli HIDROFRONT SM, A e LOGIC.

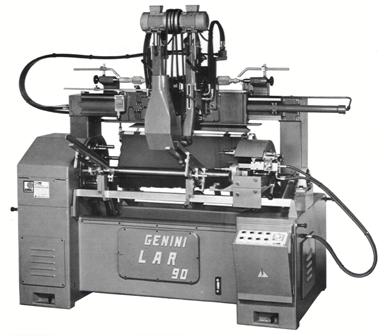

2.5 LEVIGATRICI

La “LAR” è stata senza dubbio la prima macchina automatica per la levigatura di pezzi torniti. Dal 1970 ad oggi sono state costruite 600 macchine consegnate ad altrettanti utilizzatori di tutto il mondo.

Questa levigatrice automatica rappresenta la soluzione più attuale ed il sistema più efficace per levigare pezzi torniti. Con la doppia unità di prelevigatura e copiatura idraulica da campione è possibile raggiungere uno speciale grado di finitura su tutta la lunghezza del pezzo. Ciò è necessario per uniformare le differenze fra le parti tornite con le sgorbie e quelle ottenute con i finitori. Durante la 2ª fase di finitura con carta abrasiva frastagliata con 3 grane diverse e sostenuta da spazzole in nylon, la levigatura viene ultimata con una pressione minore rispetto ai metodi tradizionali. Questo dà il vantaggio di ridurre al minimo il rischio di alterare il profilo del pezzo anche nei punti più dettagliati e sagomati.

Le principali caratteristiche sono:

- Ciclo di funzionamento automatico

- Movimento delle unità con impulso idraulico

- Basamento in lamiera elettrosaldata stabilizzata

- Tamburo con 8 stazioni di lavoro:

- 1. carico

- 2., 3. prelevigatura (4 passate per pezzo)

- 4., 5., 6. levigatura di finitura

- 7. scarico

- 8. folle

- Carro longitudinale di prelevigatura con velocità di andata e ritorno regolabili a piacere

- N. 2 prelevigatori supportanti nastro abrasivo rotante con motorizzazione indipendente copianti idraulicamente da campione in legno

- Finitura del pezzo tramite gruppo levigatore oscillante su due piani ortogonali con regolazione a piacere delle due ampiezze di oscillazione tra 0 e 35 mm a 40 oscillazioni / 1’

- Gruppo levigatore di finitura composto da 3 file di spazzole supportanti carta abrasiva frastagliata di grana diversa

- Temporizzatore per programmare il tempo di intervento delle spazzole di levigatura

- Rivestimento delle guide dei copiatori e del carro prelevigatore con materiale antifrizione (turcite)

- Lubrificazione forzata centralizzata

- Sicurezza apertura accidentale vano trasmissione

Lunghezza max di lavoro 600 – 900 – 1200 mm

Diametro max di lavoro Ø 120 mm, quadro 90 x 90 mm

Motore mandrini 3 HP

Rotazione mandrini 1600-1950-2300-2800 g/1’

Motore pompa 2 HP

Motoriduttore sistema oscillante 0,35 HP

Motori prelevigatori 2 x 0,75 HP

2.6 MACCHINE COMPLEMENTARI

Dopo alcuni anni dalla costruzione delle macchine base per la tornitura e la levigatura si è riscontrato un aumento delle richieste per tutte le macchine complementari come foratrici, avvitatrici, trapani, intestatrici, ecc..

Sono tutte macchine di secondaria lavorazione, ma ugualmente importanti ai fini del prodotto finito. A questo scopo la GENINI ha studiato e realizzato una linea completa di macchine per queste lavorazioni.

FORATRICI

I modelli standard sono:

FD1 Foratrice a due teste contrapposte,

FD4 Foratrice oleopneumatica a quattro teste di cui due per fori profondi. Fra gli optional che si possono aggiungere sulle due versioni ricordiamo l’unità trasversale ed il caricatore automatico.

PRATIC F Foratrice oleopneumatica per fori profondi (max. 1000 mm)

TRAPANI

Per lavorazioni di foratura particolari la GENINI ha pensato ad altre macchine versatili. La particolarità di queste macchine sono l’attrezzatura tipo tavola basculante automatica, tavola girevole a più stazioni, tavola inclinabile, morse automatiche, caricatore, ecc.. con le quali è possibile eseguire lavorazioni di ogni genere.

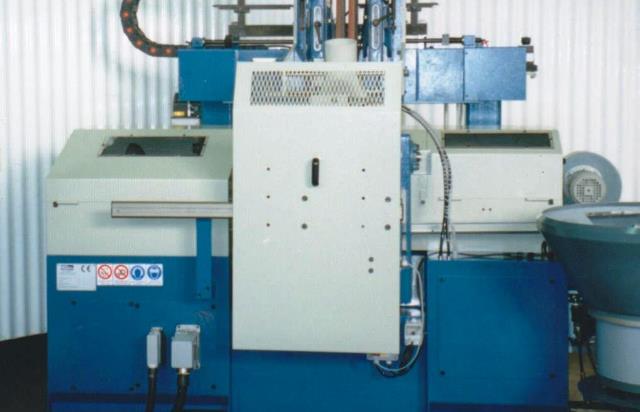

AVVITATRICI

Dalla gamma non potevano mancare le macchine per inserire viti e bussole filettate. Dalla ormai conosciutissima “FAS 69”, sulla quale sono state apportate modifiche per l’applicazione della testa a forare contrapposta e laterale, si è arrivati alla costruzione della “AGS 10” e successivamente alla foratrice avvitatrice a teste doppie contrapposte tipo “FAD 80”, che appartiene alla fascia di macchine dell’ultima generazione. E’ una macchina completamente automatica che, in particolare, oltre ai caricatori dei pezzi ed al traslatore, è completa di due pinze automatiche per il prelevamento delle viti (bussole), che vengono inserite successivamente nei rispettivi mandrini. Tutto il funzionamento ed i rispettivi automatismi funzionano con logica pneumatica, che è la caratteristica fondamentale della macchina.

INTESTATRICI

Fra i problemi risolti della GENINI citiamo l’intestatrice doppia “NITA”, che per il suo particolare trasportatore del pezzo può essere inserita in transfer con qualsiasi tipo di tornio (con caricatore) esistente sul mercato. Serve principalmente per portare a misura la lunghezza dei pezzi quadri prima di essere messi nel caricatore del tornio.

Per terminare la descrizione della gamma standard GENINI citiamo la “MULTIFIL”, che è un macchina di supporto per l’affilatura degli utensili da tornio e la macchina semiautomatica “MLS” per la fresatura delle dime di sgrossatura del tornio.

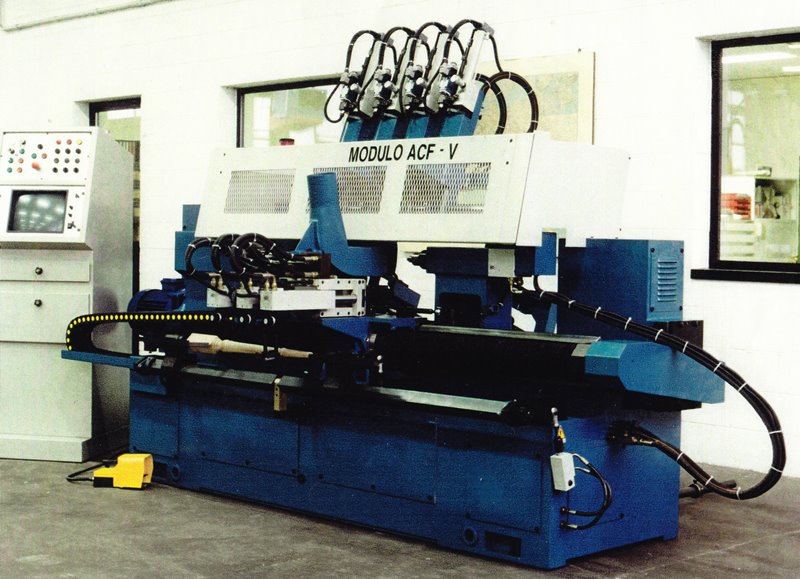

2.7 MACCHINE SPECIALI

Dall’esperienza maturata nella meccanica e nell’impiantistica oleodinamica ed elettronica, la GENINI è in grado inoltre di sviluppare e concretizzare studi e macchine per lavorazioni speciali.

2.8 LINEE COMPLETE

Sono fondamentalmente due le linee complete di lavorazione della GENINI, che si differenziano per la lunghezza dei pezzi: la prima, per sedie, composta da intestatura-tornitura-levigatura-intestatura di testa-inserzione delle bussole o viti. La seconda è per minuteria (lunghezza massima 300 mm) ed è composta da intestatura da barra-tornitura-levigatura-foratura di testa e laterale-inserzioni viti e bussole.

English Version

PRESENTATION OF THE ACTIVITY TREATED BY THE COMPANY GENINI SPA – 1982

1. Introduction

The company GENINI S.p.A. build woodworking machines in particular way for the manufacturing of wooden pieces fro period, rustical and navy furniture, accessories for furniture and bathrooms, costme jewellery, chairs and tables, stairs, railings, chandeliers, curtain components, dishes and frames, handles, toys and nick-nacks.

It is fair to know that the company produce only turning machines and their accessories, because the believe that in this field will always be needed specific machines.

With GENINI standard machines are possible the following processing:

- Double end trimming to exact length, also from long bars

- Lathing of all possible types of pieces with finishing form knives or with copiers on parallel or front facing lathes

- Parallel or front sanding

- Length or cross drilling

- Length or cross milling

- Bush and screw insertions

- Special additional operations always on turned pieces.

The machines build by GENINI are:

- Complete turning lines from end trimming up to drilling and screw insertion

- Parallel lathes with finishing form knives

- Parallel lathes with copying devices

- Modular lathes

- Lathes for the processing of large diameters

- High capacity rotary lathes

- Rotary lathes with cutters

- Variety lathes

- Front plate lathes

- Lathes with abrasive cutters

- Automatic rotary, single and manual sanders

- Deep hole drilling machines

- Opposite double drilling machines

- One head drilling machines

- Automatic single and double head screwing machine

- Automatic single and double cross cut saws

- Drilling machines

- Drilling machines with rotating or weigh-bridge table

- toolgrinders

- template cutting machines

- on request special machines for all types of work involved in turning and for previous and following stages

- automatic lines for the feeding and conveying of the pieces

1.1 OUTLINE ON THE PLANNING

It is the beginning and the more important stage for the development of a machine.

In fact during the planning are discussed al positive and also unfavourable facts that may help for a good result of the product.

At least are studied the quality aspects and the total cost, which could affect in different way the choise of the customer. After the analysis of all these points, by decision of the college, the prototype goes to construction.

1.2 PROTOTYPES

They are performer in particular department of the GENINI company: SECTION R (research). Normally on the prototypes are effectued all possible trials that may help to perform completely the machine. When realised, the prototype is used for different months by a reliable customer, submitted to fatigue thus to state possible ruptures on the more stressed parts.

Important information arrive by return also about the real capacity, functions and rationality of the controls and the automatism on the machine, additional operations, etc. Thanks to these trials and discussion, for the GENINI company the project is normally ready for sale only with the third version.

1.3 SAFETY

A very important aspect for the GENINI company is the safety problem. On the machines are assembled carters and protection guards where accidents could happen. Special safety devices for the immediate stop of the machine are placed on points which need intervention of craftmen during the processing or the setting-up. Anyway international anti-accident rules determine the safety equipment.

1.4 EXTERN ASSOCIATES

Some mechanic processing, the projecting and construction of hydraulic, electric and electronic equipments, are entrusted to extern associates which operata in independent way in the respective component field. These sections are autonomous in order to operate in proper fields, thus to increase the professional level and allow the utilisation of modern and high quality products.

1.5 MATERIAL

The materials used are of first class and are the best actually worlwide market can supplì. We remember among others:

- normal or alloy steels from quoted National steel-mills accompagnied with certificate of chimica composition;

- cast iron of different type (G25 spheroidal of mehanite); They all are normalised or annealed after founding thus to improve resistance and stability

- trade components: are chosen among the more important and sure parts. We remember brands like SIEMENS (motors, cables and other equipments), BOSCH (solenoid valves, hydraulic pumps, regulators), OMRON (electronic components), KISSLING (limit switches), RHP (bearings), TELEMECANIQUE (relays), NATIONAL, EBERLE, KLÖCKNER & MÖLLER, etc..

- hydraulic components: cylinders, copiers, controls, distributors, etc.. are realised by an associate (GENINI OLEODINAMICA SNC) with twenty year experience.

Entrance inspection: entering products are submitted to quality, function and dimension checks and all not suitable pieces are rejected and returned to the supplier.

1.6 ANTI – WEAR CURE

In order to ensure the maximum duration within the years of the different machine parts, following systems are adapted:

- centralised librication with pump of all moving parts

- induction hardening of all important ways and of large dimension

- anti-friction covering of all slides

1.7 PRECISION

All ways and slides are ground with shake stones and afterward hand-scraped.

1.8 PRODUCTION

The series production is mainly devided in five different sections:

- mechanic processing (inside and outside the company)

- structural assembling (intern)

- painting (intern)

- final assembling (intern)

- control and testing (intern, department C)

It is necessary to remember that all particulars on a type of machine are interchangeable because performed on NC-machines or with proper check masks on complex items.

After the assembling the machine operate at least 2 days while the results reached are checked and reported in all details. These figures become part of the machine card and filed together with the serial number.

Before shipment the machine undergoes another check while the machine is tooled with all accessories necessary for the production of the specific sample the customer requested.

1.9 PATENTS

More than 40 patents have been filed on 20 years and some of them are international. Unfortunately the cost for projects and for preservation of the patents not always are compensated by an effective protection. In fact a lot of devices, which necessitated years for research and trials, are copied and realised by others even with minimum modification, which prevent from compensation actions.

Patents for entire machine also have been achieved as for example for the sanding machine for turned pieces model LAR.

2. MACHINES

2.1 BASIC CONSTRUCTION PRINCIPLES

In all fields with shavings removal a good finishing of a product is submitted to previous roughing. It is impossible to obtain good precision and high working speeds without proper roughing. Therefore on all GENINI machines, simple or sophisticated, are assembled devices or roughing units which act before the finishing troughfeed or simultaneously. On the following pages, with short comment on adopted technical solutions and the more important types of machines, is pointed out as a matter of fact that the roughing of a piece under process occurs on nearly all machines for lathing and sanding.

2.2 PARALLEL LATHES

KAFIRO

The type KAFIRO is a parallel lathe created in 1965 as synthesis of previous decennial experiences. It is a lathe which for construction characteristics, mechanic and technology, has revolutioned the oldfashioned construction modus.

This type of machine is mainly used in furniture factories for the turning of table legs and for chairs, etc.. and can also be employed for the turning of railings and balusters, articles for textile industry, handles, toys and gifts.

Naturally we talk about parallel lathes which operate blocking the workpiece (normally square wood) between a driving mandrel and a rotating tailstock.

First of all the piece is cylindered and at the same time shaped with 3 roughing tools named gouges. The gouges are assembled on a carriage with parallel movement respect the piece axis. While the carriage advances, the gouges rough the piece copying from a template the profile to reproduce. Immediately after the gouges progressing the finishing carriages intervene thus to cut the final shape on the piece. The tools, fixed on these carriages, real knives and shaped in negative respect the final profil, are positioned in exact position where to operate the shape reproduction. As soon as the piece is finished it is ejected out of the lathe, ready for sanding.

The more important construction characteristics are:

- the particular design of the main carriage ways, which support all the stress of the roughing work;

- the self adjustment of eventual differences on the gib due to wear, not allowing sideway movements of the steady rest (fig. 1);

- the one block casting of the head together with the machine bed, the sliding guides of the main carriage and tailstock (fig. 2); all sliding guides of the machine bed are machined in the same time in one process in order to obtain the maximum of coaxial precision. The shelfing of the mandrel rest, tailstock and steady is also executed in one process so to obtain during the roundturning of a wooden stock tolerances inferior to ± 0,01 mm

- the selfcentering also of the tailstock support guide (fig. 3);

- induction hardened and ground ways, while the correspondent carriages guides are handscraped and finished with inside points and cobwebs to assure a good forced lubrication;

- mandrels and rotating axles hardened and ground and assembled on high speed bearings;

- all moving parts with hydraulic control through a plant located inside the machine.

Other characteristics of the models KAFIRO are:

- steady for round and square wood to support the piece during operation

- automatic steady greasing

- from 2 to 6 lateral carriages for finishing with adjustable rapid/slow advance speed and rapid return

- selector for headside or tailside discharge

- automatic workpiece ejection

- speed adjustment of all hydraulic units

- mandrel brake with pedal control

- forced centralised lubrication

- safety switch on drive box if accidentally opened

- protection guard

max working legth 600 – 900 – 1200 mm

max turning diameter with feeder quadro 90 x 90 mm

without feeder Ø 150 mm

2 speed mandrel motor 8 – 6,5 HP

Mandrel rotationa 1050 – 1800 – 2100 – 2650 – 3600 – 5300 g/1’

Pump motor 3 HP

The lathe KAFIRO is produced in the following versions:

KAFIRO ACW automatic, with feeder, electronic control for processing of one piece feeding and another one on return of the main carriage

KAFIRO AC automatic, with feeder

KAFIRO A automatic, with manual loading on automatic hydraulic centering device

KAFIRO COPIA automatic, with manual loading on hydraulic centering device, can machine exactly the pieces copying through a hydraulic device a sample piece

KAFIRO S semiautomatic, but hydraulic

ROTOUR 100

After the experiences matured with the rotary lathes TRF and TRF-R operating with cutters, GENINI decided to study a new lathe finally to offer as six-spindle-lathe and capable to turn and sand on the same machine in cyclework. So was born the ROTOUR machine, which can be considered the fastest (30% higher speed respect competitors) and more precise machine (± 0.1 mm on the workpiece diameter) on the market. Among the more important characteristics should be remarked that:

- all moving parts are induction hardened and afterward ground;

- also hardened and ground are the central axle, support for the mandrel and tailstock drums;

- the axle support on mandrel side is composed of 2 spaced bearings for a maximum tightening of the axle itself in order to prevent flexion under the piece clamping thrust

- an increased 15 groove transmission belt is installed for a maximum power of 15 HP on the mandrel;

- the gouges are provided with hydraulic control.

In order to obtain maximum speed with minor inertia light alloy components (Avional) with superior mechanic characteristics are employed. All rapid movements are hydraulically damped and extern decelerators ( ENIDINE, US patent) for a total energy absorbtion are assembled as per example on the mandrel – tailstock unit.

The result GENINI obtained with the last ROTOUR version compensate widely the engagement profused and actually the machine has no competitors al lover the world.

The ROTOUR i salso equipped with the following units:

- completely automatic work cycle

- movement of the units by electro-hydraulic impulses

- electro welded normalised steel machine bed

- frontal hopper and automatic hydraulic loading device

- 6 working positions: 1 – loading, 2 – roughing, 3 – finishing, 4 and 5 – sanding, 6 – unloading

- alloy tailstock with hydraulic clamping in all stations with independent pressure adjustment

- central shaft reinforced with double rests on drive side

- high performance poly-V-belt drive

- drive box cooling fan

- induction hardened and ground gougeholder carriage, sliding bushes covered with antifriction material, 3 roughing gouges with hydraulic control copying from template and independent pressure adjustment

- 1 hydraulic finishing form knife carriage with adjustable rapid/slow work speed and rapid return

- 2 independent pincut devices in finishing position with contact timer

- Sanding device with adjustable hydraulic oscillation, consisting of rotating roller with 8 nylon brushes and slashed sanding paper, working in two positions

- hydraulic brake in unloading position

- speed adjustment on all hydraulic systems

- centralised forced lubrication

- safety switch on drive box if opened accidentally

- work cycle: semiautomatic for setup of the machine

automatic single (1 piece only)

automatic double (1 piece feeding and another one on return)

- in automatic single cycle possibility for rapid return (35 m/1’) with damped final stop

max working length 300 mm

max working diameter round Ø 140 mm

square 100 x 100 mm

2 pole mandrel motor 15 HP

Mandrel speed 2050-3800-5600 g/1’

Pump motor 3 HP

Sander motor 0,2 HP

The ROTOUR is adapt in particular for the processing of small and medium length pieces also with complex shapes like legs, roses, terminals, toys, handles, etc… The average production for hour reaches 900 to 1.400 pieces.

2.3 VARIETY LATHES

MINIAUTOMAT

Full automatic hydraulic variety lathe studied for the production of small pieces like handles, knobs, ornaments used as furniture components. The lathe is employed also for the production of curtain accessories such as rings, terminals, rosettes and supports, for gifts, toys and chessmen. In general this lathe is used for turning of small pieces for large series and with capacity from 500 to 1.500 pieces/hour according to size and shape of the sample.

The MINIAUTOMAT turns from long square or round bars, also of different length, items which can be operated frontally, drilled and shake. When finished, they are cut and the bar advances automatically the necessary length for another piece. When the bar is finished, the mandrel returns ejecting the wood waste, while a new bar is automatically loaded from the hopper.

Main characteristics are:

- automatic working cycle

- movement of the units by electro-hydraulic impulses

- normalized cast iron machine bed with induction hardened and ground ways

- hopper for square bars or round stocks of different length (tolerance 200 mm) and automatic loading device

- automatic centering and automatic speed gear after the entrance of the wood into the steady rest

- N. 1 bevelling tool

- N. 1 fix cylindering gouge

- N. 1 hydraulic roughing gouge copying from template

- N. 2 opposite hydraulic finishing form knife carriages with adjustable rapid / slow working speed and rapid return

- N. 1 front facing unit for cycles as milling, drilling, shaping or chucking, as tailstock, with adjustable rapid/slow working speed and rapid return

- N. 1 parting tool device with adjustable working speed

- Independent timers for devices return delay

- Automatic wood waste expulsion

- Automatic steady rest greasing

- Centralised forced lubrication

- Safety switch on drive box if opened accidentally

- Protection guard

- Control station and programmator with 9 pushbuttons for electronic cycle selection, semiautomatic for setup and automatic for work cycle

Max raw wood length 1000 mm

Max work length 140 mm

With throughfeed boring 120 mm

Max work diameter with round stocks Ø 120 mm

With square bars 90 x 90 mm

Mandrel moto 8 – 6,5 HP

Mandrel speed 1850-2450-3750-4900 g/1’

Pump motor 2 HP

2.4 FRONT PLATE LATHES

They are one of the GENINI hits. Indeed after the solution of particular problems met during projecting, GENINI today offers different models for this woodprocessing system: starting from the semiautomatic and hydraulic machine for the production of bowls to the lathe for round frames and up to the automatic front facing lathe, synthesis of matured experience in the hydraulic field and with the large possibilities offered by electronic and programming logic.

We remember the models HIDROFRONT SM, A and LOGIC.

2.5 SANDING MACHINES

The LAR model was without any doubt the first automatic machine for the sanding and turned pieces. Since 1970 to customers all over the world 600 machines has been delivered.

This automatic sanding machine represents the most up-to-date solution and the most efficient system to sand turned pieces.

With the double presanding device with hydraulic copy form sample it is possible to reach a special grade of finishing on the full length of the profile.

This is necessary in order to uniform the differences between the parts lathed with the gouges and those obtained with the finishing form tools. During the second finishing stage with slashed abrasive paper of 3 different grits supported by nylon brushes, sanding is finished up with lower pressure respect traditional systems. This gives the advantage to reduce to a minimum the possibility of profile modification even on the more detailed and shaped points.

Main characteristics are:

- Automatic work cycle

- Movements of the units by hydraulic impulses

- Normalised electro-welded steel base

- 8 position drum with following work stations:

- loading station

2., 3. presanding stations (double sanding action on each piece)

4., 5., 6. finish sanding stations

7. discharge station

8. idle position

- Hopper

- Presanding carriage with continuously adjustable feeding and return run speed

- N. 2 presanding devices with sanding belt ring and independent motorisation and hydraulic copy from wooden sample

- Finishing with sanding device oscillating in two orthogonal directions and adjustable oscillation width at 40 oscillations/1’ between 0 and 35 mm

- Sanding device with 3 lines of brushes supporting slashed abrasive cloth of different grifts

- Timer to program sanding brushes contact

- Copier and presanding carriage ways covered with antifriction material

- Centralised forced lubrication of all moving parts

- Safety switch on drive box to prevent against accidental opening

Max work length 600 – 900 – 1200 mm

Max work diameter Ø 120 mm, quadro 90 x 90 mm

Mandrel motor 3 HP

Mandrel speed 1600-1950-2300-2800 g/1’

Pump motor 2 HP

Oscillation motor reducer 0,35 HP

Presanding motors 2 x 0,75 HP

2.6 COMPLEMENTAR MACHINES

After several years passed building basic machines for turning and sanding has been noticed an increase of enquiries for complementar machines to drill, cut, screw, trim, etc… These are all machines for secundary processing, but at the same time important for a finished product. So GENINI developped and realised a complete range of machines for these purposes

DRILLING MACHINES

We remember 3 basic models:

FD1 drilling machine with two opposite units,

FD4 hydraulic drilling machine with 4 heads, two of them for deep holes; optional for both machines are automatic feeder and conveyor unit.

PRATIC F hydraulic drilling machine for deep holes up to 1000 mm length.

For the processing of particular holes GENINI studied other very versatile machines. Particular of these machines are equipments like automatic weighbridge table, rotating tables, with different positions or tilting tables, with loading devices, etc.. All sorts of items can be performed.

SCREWING MACHINES

Among the complementar machines GENINI construct machines capable to insert screws and threaded bushes. Starting from the well know FAS 69 with different units for opposite and transversal drilling, the realisation arrived to the model AGS 10 and later to the drilling and inserting machine with opposite units FAD 80. This fully automatic machine besides the feeder and conveyor is fitted with two pincers to draw the screws, which afterward are inserted on the proper insertion mandrel.

END TRIM

GENINI solved other problems with the double end trim saw NITA to link with all models of lathes with feeding device all over the world. Mainly the machine is used to cut bars on exact length before loading the hopper.

Amongst the standard machines GENINI produces also the toolgrinder MULTIFIL for the profiled finishing form knives and a semiautomatic machine MLS for the milling of templates necessary normally for roughing on the lathes.

2.7 SPECIAL MACHINES

With the mechanic, hydraulic and electronic plant experience matured, GENINI is also able to realise studies and develop machines for special processings.

2.8 COMPLETE LINES

Basic are two complete lines of GENINI with the only difference in work piece size: the first one for chair manufacturing can be composed for end trimming, turning, sanding, chucking, bush and screw insertion.

The second line forsees for the production of small pieces (maximum length 300mm) the bar crosscut, turning, sanding, head and transversal drilling, bush and screw insertion.